Pórobetón

Pórobetón je najvýznamnejším druhom priamo odľahčeného betónu – silikátového kompozitu, pre ktorý sú charakteristické makropóry vytvorené priamo v jemnozrnnej malte. Podľa použitého spojiva sa pórobetóny rozdeľovali na plynobetóny spájané cementom a na vápenno-pieskové plynosilikáty.

V súčasnosti sa uprednostňuje širší termín pórobetón. Vzhľad výrobkov je v podstate dvojaký: prevažne biely, ak je plnivom jemný kremičitý piesok (pieskový pórobetón), alebo v menšej miere sivý, ak je plnivom elektrárenský popolček (popolčekový pórobetón).

Za začiatok výroby pórobetónu sa považuje patent A. Ericsona, používaný od roku 1924. Táto technológia sa vo veľkej miere uplatňovala vo Švédsku, v Dánsku, Poľsku a v krajinách bývalého ZSSR. U nás sa za začiatky výroby pórobetónu pokladá produkcia z roku 1958 z malého pokusného závodu v Plaveckom Štvrtku. Vo väčšej miere sa pórobetón vyrábal od roku 1959 v Zemianskych Kostoľanoch. Okrem tejto technológie sa v roku 1963 začal v Šaštínskych Strážach licenčne vyrábať pieskový (biely) pórobetón na báze cementu. Pri výrobe pórobetónu sa v súčasnosti postupuje tak, že kremičité látky sa veľmi jemne za sucha aj za mokra melú, miesia a homogenizujú s páleným vápnom alebo aj s cementom, prípadne s ďalšími prísadami. Potom sa surovinová zmes v špeciálnych miešačkách rozmieša s vodou, plynotvornou látkou a zvyčajne aj s prerastovým kalom na tekutú kašu. Tá sa vyleje do foriem, kde sa zmes nakyprí, najčastejšie pridaním hliníka, a potom zatuhne. Hovoríme, že hmota zrie. Povrch zmesi vo formách sa potom zarovná zrezaním prerastu – materiálu, ktorý presahuje jej okraj.

Z čoho sa vyrába pórobetón

Na výrobu pórobetónov sa používajú štyri základné druhy surovín, ku ktorým sa pridáva voda. Základné druhy surovín sú spojivo (vápno a cement, ktoré určujú druh pórobetónu), kremičité látky, plynotvorné a penotvorné látky a pomocné suroviny. Hlavným spojivom na výrobu pórobetónov je mleté pálené vápno. Používa sa čerstvé a nehasené, čo umožňuje využiť pri technologickom procese jeho hydratačné teplo. Kvalita vápna na výrobu pórobetónov je určená technickou normou STN EN 459-2 a stanovené požiadavky sú veľmi prísne, pretože jedným z najväčších problémov pri výrobe pórobetónov je nedostatočná a kolísavá kvalita vápna. Kremičitý piesok na výrobu autoklávovaných pórobetónov môže mať rôzny pôvod. Na Slovensku sa používajú viate piesky. Môžu sa však uplatniť aj rôzne kremičité riečne či pieskovcové a iné piesky. Používané piesky nesmú mať zvýšenú ílovitosť, keďže väčšie množstvo ílu spomaľuje tuhnutie zmesí a znižuje pevnosť pórobetónu.Pre pevnosť vyrábaných pórobetónov má podstatný význam jemnosť surovín. Preto treba piesok vo výrobe domieľať, aby sa zväčšil jeho merný povrch. Ďalšou kremičitanovou surovinou na výrobu pórobetónu môžu byť popolčeky z tepelných elektrární. Skutočnosť, že ich spracovanie v pórobetónoch vo väčšom rozsahu ustupuje do pozadia, je ekologicky nepriaznivá, pretože takto by sa mohlo spracovať väčšie množstvo odpadu. V súčasnosti výroba popolčekových pórobetónov ustupuje, pretože zákazníci preferujú biele výrobky. Technické vlastnosti oboch typov sú v podstate porovnateľné a súčasný popolčekový pórobetón plne vyhovuje aj z hľadiska mernej rádioaktivity. Sadrovec sa aplikuje ako prísada zlepšujúca pevnosť výrobkov a regulujúca tuhnutie zmesi. Sadra alebo anhydrit sa používajú na reguláciu časového priebehu tuhnutia plynobetónov, ktoré treba prispôsobiť plynotvornej reakcii hliníkového prášku. V hliníkovom prášku nesmú byť zlepené hrudky alebo guľovité zrnká, ktoré majú relatívne malý reaktívny povrch. Ani časť prášku nesmú tvoriť zrná s väčším priemerom, pretože sa na nich vyvíjajú priveľké plynové bublinky a štruktúra pórobetónu by potom nebola rovnomerná. Voda, ktorá sa uplatňuje pri výrobe pórobetónov, musí vyhovovať požiadavkám ako pri betónovaní. S ohľadom na cenové náklady sa už v súčasnosti nepoužíva pitná voda. Používaná voda má mať predovšetkým približne neutrálnu reakciu a nízky obsah chloridov, ktoré by inak zvyšovali nebezpečenstvo korózie výstuže. Voda sa zvyčajne zohrieva na 35 až 59 °C, a to v závislosti od druhu výrobku a teploty zmesi, ktorá sa má dosiahnuť pri odlievaní do foriem. Poslednou zložkou aplikovanou pri výrobe pórobetónu sú kryštalizačné zárodky. Ich prísada sa odporúča na zvýšenie pevnosti pórobetónov, respektíve na skrátenie času autoklávovania.

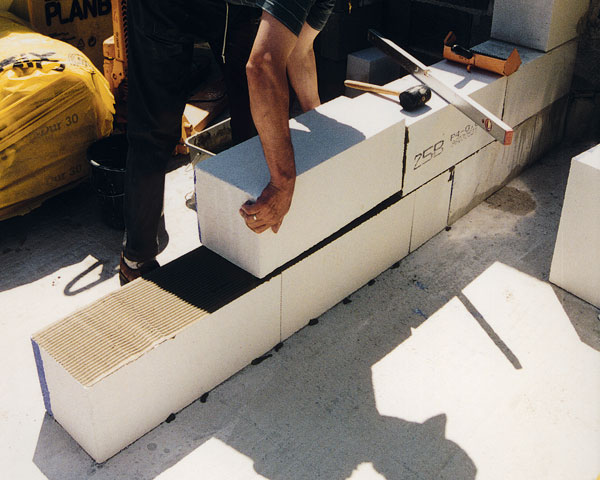

Výrobky z pórobetónuMedzi hlavné výrobky patria tvárnice, bloky, priečkovky, preklady, debniace prvky, komínové dielce, stropné vložky, priečkové, stenové, stropné a strešné panely a tepelnoizolačné dosky. Maximálna veľkosť výrobkov je daná veľkosťou používaných foriem a spôsobom krájania zatuhnutého pórobetónového materiálu. Z pórobetónu sa v súčasnosti vyrábajú predovšetkým nevystužené výrobky. Vystužených stenových, stropných a strešných dielcov sa vyrába menej. Najrozšírenejším výrobkom sú tvárnice – murovacie prvky rôznych rozmerov, ktoré majú síce väčšie rozmery ako tehla, ale s ktorými sa dá ručne manipulovať. Výrobca musí uvádzať rozmery pórobetónovej tvárnice (v mm) v tomto poradí: dĺžka, šírka a výška; môže uviesť aj koordinačné rozmery. Ložné škáry pri presných tvárniciach sú hrubé 1 až 3 mm. Priečne styčné škáry sú buď rovinné a vyplnené maltou na tenké škáry, alebo nie sú vyplnené maltou (znižuje sa tým prácnosť). Styčné plochy tvárnic sú profilované tak, aby sa vytvorilo spojenie na pero a drážku (na sucho).

Ak sa pórobetónová tvárnica osádza do konštrukčných prvkov a do prvkov, pri ktorých sa vyžaduje vzduchová nepriezvučnosť, musí výrobca deklarovať objemovú hmotnosť materiálu pórobetónovej tvárnice za sucha v kg/m3. Priemerná objemová hmotnosť materiálu pórobetónových tvárnic sa zvyčajne pohybuje od 300 kg/m3 do 1 000 kg/m3. Skutočná nameraná hodnota objemovej hmotnosti sa od deklarovanej nesmie odchyľovať o viac ako 50 kg/m3. Výrobca musí deklarovať aj priemernú pevnosť v tlaku. Táto pevnosť nesmie byť nižšia ako 1,5 MPa. Často sú dôležité aj tepelnotechnické vlastnosti pórobetónových tvárnic, ktoré by mali byť uvedené na výrobku vrátane odkazu na technickú normu. K ďalším požiadavkám, podobne ako pri vápenno-pieskových murovacích prvkoch, patria trvanlivosť, vlhkostné pretvorenie, priepustnosť vodnej pary, nasiakavosť, reakcia na oheň, prídržnosť a pevnosť v ťahu pri ohybe (tvárnic spojených maltou).

Použitie pórobetónu

Pórobetóny sa v súčasnosti vyrábajú prevažne v podobe tvárnic na suché murovanie. Presné rozmery týchto tvárnic umožňujú spájanie tenkou vrstvou tmelu. Hoci sa používaný tmel riedi vodou, nemá toto lepenie charakter mokrého procesu. Pórobetón je ľahký, ľahko opracovateľný a jednoducho sa s ním manipuluje. K výhodám pórobetónu nesporne patrí, že s ním môžeme vytvoriť takmer celú hrubú stavbu. Použitie uceleného systému od jedného výrobcu je výhodné vzájomným zladením jednotlivých prvkov a sprehľadnením záruky za zhotovené dielo. Obvodové nadzemné murivo z pórobetónu by sa malo začínať minimálne 300 mm nad upraveným terénom alebo by ho mala chrániť spoľahlivá zvislá hydroizolácia. Zapúšťanie neizolovaných pórobetónových tvárnic, hoci len 200 až 250 mm pod upravený terén, je chybné.

Suterénne murivo musí byť spoľahlivo izolované proti vlhkosti, pretože pórobetón nemožno sanovať infúznymi metódami. Vzlínavosť vlhkosti v pórobetóne je pomerne malá. Vzlínanie dosahuje maximálne do 0,5 m. Pórobetón dobre pohlcuje vodu a vďaka otvorenej pórovej štruktúre znova vysychá. Pri náporovom daždi prevlhne nechránené (neomietnuté) vonkajšie murivo (nosné aj výplňové) len do hĺbky asi 30 mm (vplyv gravitácie). Veľmi negatívne však na fyzikálne vlastnosti pôsobí úplné ponorenie pórobetónu pod vodu. Nasiakavosť môže dosiahnuť 60 až 80 % podľa druhu pórobetónu a tlaková pevnosť sa nasiaknutím znižuje približne o 20 %. Pórobetón sa v stene (nosnej ani výplňovej) nesmie kombinovať s iným materiálom, napríklad s iným druhom ľahkého betónu alebo s plnou či dierovanou tehlou. Platí zásada, že výplňové steny aj priečky musia byť dôsledne oddelené zo štyroch strán (teda po celom obvode) od nosnej oceľobetónovej, oceľovej, drevenej či kombinovanej konštrukcie. Pórobetón nie je vhodný do prostredia s kyslými výparmi a všeobecne zle znáša pôsobenie agresívnych látok. Preto sa dá len obmedzene použiť na výstavbu poľnohospodárskych budov.